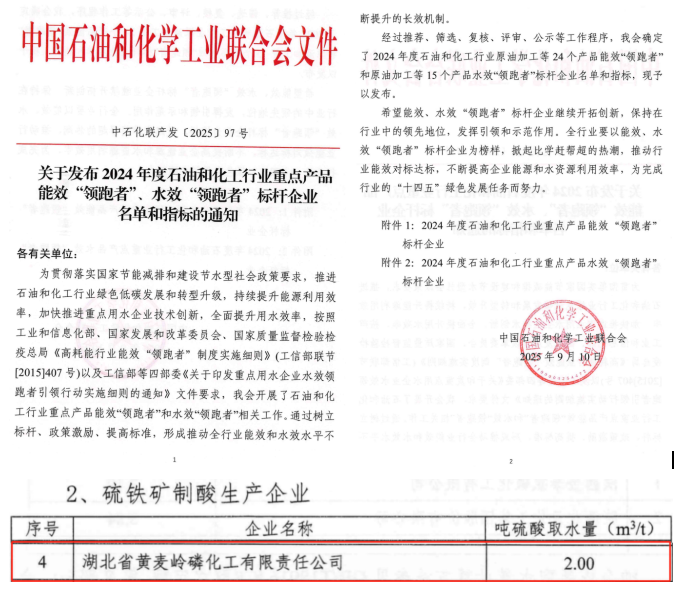

在“绿色发展”与“双碳”目标的引领下,黄麦岭控股旗下磷化工公司硫酸分公司基于丰富硫铁矿制酸生产实践,积极探索多项节水措施,取得显著的经济与环境效益。吨硫酸取水量由原来的4.3m³/t降至2m³/t,年节约用水量达68.8万吨。在2025年中国石油和化学工业联合会发布的2024年度水效领跑者标杆企业名单中,黄麦岭磷化工公司光荣上榜。

从“开源”到“节流”,从“直排”到“循环”

硫酸生产用水管理理念发生了本质变化,已由过去单纯寻找充足水源,转变为将生产装置视为一个整体水网络进行系统优化。这一现代节水理念的核心在于,根据水质要求实现“高水高用、低水低用、循环利用”分质分级用水格局。同时,依靠先进工艺与设备,硫酸分公司能够从源头降低新水消耗,现已在焙烧、净化、转化、干吸等核心工段成功应用。

“串”联使用,实现梯级利用。净化工段的污水酸性强、杂质多,但其中蕴含巨大节水潜力。硫酸分公司将污水进行了分级管理:一级为杂质含量相对较少的后期洗涤污水,回用于对水质要求不高的前期冷却或洗涤环节,即电除雾串往冷却塔、冷却塔串往增湿塔。二级为经过简单沉降后的部分洗涤污水,能够替代一次水用于冲渣、地面冲洗等对水质要求不高的场合。流量不够时添加部分收集的二次水,实现了污水串级使用。通过精细化的串级使用,硫酸分公司不仅实现了净化工段内部用水“自给自足”,还大幅减少了废水排放量,节约了污水处理费用。

优化循环,提高浓缩倍率。硫酸分公司通过使用功能药剂、定期排污等措施持续优化循环水水质管理。选择适当时机提高循环水的浓缩倍率,能够节约15%-20%的补充新水量,系统排污量也显著减少。同时,硫酸分公司建立了严格的水质监测体系,定期分析硬度、碱度、氯离子等指标,确保水质稳定,避免了结垢、腐蚀导致的换热效率下降及设备损坏问题。

从“粗放”到“精细”,从“被动”到“主动”

为实施精细管理、杜绝水资源浪费,硫酸分公司首先通过加强巡检堵漏,严格制度执行等措施来消除不易察觉的“跑、冒、滴、漏”。同时,大力推行回收利用与“一水多用”,对雨水、循环水、排污水、机泵冷却水及各类冷凝液等进行收集,并因地制宜地回用于冷却塔、脱硫塔补水、灰渣增湿等对水质要求不高的工段,更将肥业分公司冷凝液回收至脱盐水系统,显著减少了脱盐水的制水量。在管理保障方面,硫酸分公司坚持以技术为基础、管理为核心,通过建立覆盖总进水口、各车间及主要设备的三级计量系统,实现用水实时监控与精准统计;实施将指标分解至班组个人的定额考核机制,使之与绩效挂钩,有效激发员工节水主动性;硫酸分公司还定期开展水平衡测试,每周进行全厂水盘存,及时优化不合理用水点;并持续加强员工培训宣传,使节水意识深入人心,推动全员实现从“要我节水”到“我要节水”的根本性转变,让节水成为常态。

黄麦岭控股将深入贯彻绿色生产理念,将节水工作融入日常运营,不断挖掘节水潜力,将节水成效切实转化为企业核心竞争力与可持续发展动能,为实现国家“双碳”目标和行业绿色转型贡献力量。